Con el objetivo de hacer una copia de plástico (uretano) del modelo, confeccionamos un molde tipo "guante". Este molde consiste en aplicar y superponer capas de silicona sobre la superficie del modelo hasta formar una capa de unos 7/8mm de espesor. Este "guante" de silicona será recubierto en una madre de masilla dividida en secciones. Este tipo de molde es perfecto para aplicaciones de rotomoldeo.

Primero de todo fijamos el molde en una posición estable, usando un listón de madera rígido atornillado en su interior. Después limpiamos el modelo con una pistola de aire a presión para asegurar una superficie totalmente limpia y libre de contaminación. Una vez limpio, mezclamos la silicona para aplicar. Esperamos un tiempo de unos 30 minutos tras la mezcla, de esta manera la silicona no estará completamente líquida y será más fácil aplicarla en las superficies verticales. La capa más crítica es la primera, porque será la que transferirá la superficie a la copia, por ello requiere atención extra para aplicar la silicona en todas las superficies a replicar con una capa fina y homogénea de silicona.

Una vez la primera capa empieza a estar pegajosa por el fraguado de la silicona, es el momento de aplicar una segunda capa. Y repetir el proceso hasta obtener un "guante" lo suficientemente grueso como para trabajar con el molde sin que se rasgue o rompa.

En la última capa de silicona, añadimos unas piezas de silicona previamente moldeadas como referencia de posición para la madre de masilla que va a ser construida entorno al "guante". Esta madre de masilla esta dividida en 5 secciones para facilitar el ensamblaje y desensamblaje del molde en cada copia.

Una vez el molde hecho, podemos desensamblarlo por primera vez, retirar de su interior el modelo matriz y prepararlo todo para rotomoldear la pieza final.

Probamos varias resinas de uretano para procesos de rotomoldeo. El primer intento fue con Rotocast de Smooth-Cast. La copia estaba perfecta. Muy pocas reparaciones necesarias de masilla aquí y allí, pero no demasiado trabajo. Con la primera copia prácticamente acabada y lista para pintura, nos dimos cuenta de que esta resina tiene un punto de fusión muy bajo, lo que significa que a unos 80ºC el casco podría sufrir deformaciones. No estábamos seguros de ese "punto de fusión bajo" así que decidimos cambiar de plan y probamos otra resina de Smooth-Cast llamada Onyx Fast. Técnicamente no está pensada para rotomoldeo, pero por la viscosidad y rápido tiempo de cura puede emplearse para rotomoldear capas suficientemente continuas y final sin burbujas en el resultado.

Esta resina Onyx, puede ser añadida por capas sin laminación del resultado si se aplica cuando la anterior capa está aún pegajosa antes de endurecer. La primera copia de Onyx fue igual de exitosa que la realizada con Rotocast. El problema fue la superficie porosa que apareció en la copia tras aplicar las primeras manos de lijado en las reparaciones de imperfecciones. Es un acabado formado por miles de microporos en todas las superficies lijadas. Así que, decidimos darle una capa de imprimación a la copia de Onyx. No funcionó. Si bien se solucionaba el problema de poros, la imprimación no se adhería convenientemente sobre la resina de uretano, o al menos no de manera fiable y duradera. Técnicamente, y según la ficha técnica de Onyx no es una resina pintable y está pensada sólo para copias de color negro.

A estas alturas, estábamos atascados. Teníamos que llegar a alguna solución que nos permitiese hacer una copia rotomoldeada con superficie lijable y durabilidad asegurada. Tras agotar todas las posibilidades, llegamos a una posible solución. Aplicar la imprimación liquida directamente dentro del molde como una primera capa de rotomoldeo, expulsando el excedente antes de que imprimación cure. Y después, cuando la imprimación está todavía pegajosa, continuar con Onyx las capas deseadas sobre la imprimación. El resultado: una copia lista para pintura y con la misma durabilidad que un coche.

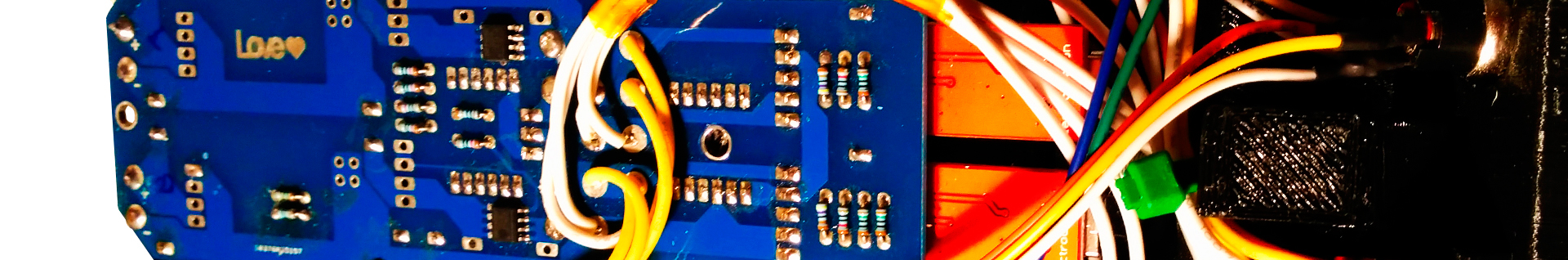

Una vez tuvimos una copia imprimada directamente del molde, fue el momento de empezar a cortar todos los sobrantes de la copia. Esto incluye: la placa frontal, la parte de la nuca y el material extra interior. El corte del frontal resulta en un gran agujero donde la pantalla encaja de manera casi perfecta. Recortar la nuca dará acceso a los controles internos, a la electrónica y la entrada por donde vendrá el cableado de alimentación desde el brazalete. El último recorte es el interior, que resultará en un reborde interior homogéneo y continuo que refuerza la estructura del casco.

Lo que viene a continuación es un proceso de 4 o 5 días aplicando pequeños parches de imprimación aquí y allá y un lijado escalado desde grano 400 hasta 1000: 400, 600, 800 y finalmente 1000 en todas y cada una de las superficies a pintar. Si la geometría es suficientemente continua, un lijado de grado 1000 será suficiente para obtener un efecto espejo garantizado en el cromado.

Con la copia recortada y lijada, lo único que quedaba era taladrar los agujeros para unir las orejas, el knob de control/leds y la copia estaría ya lista para pintura. Un último proceso de limpieza intensiva con agua filtrada, aire a presión y agente eliminador de siliconas deja esta copia lista para un acabado de alta calidad en el proceso de pintura.